OLED照明产业浪潮即将到来

OLED,即有机发光二极管(Organic Light-EmittingDiode),是有机半导体的一种,代表一种新型电致发光技术。有关有机材料的电致发光研究起源于上世纪五六十年代,到1980年代末有了突破。1987年,Kodak公司的C.W.Tang等人利用小分子有机材料以真空蒸镀法制成了多层结构的OLED组件,大幅降低了电压且提高了组件的发光性能。1990年,英国剑桥大学利用分子聚合物作为OLED发光材料开发出高分子OLED技术(PLED)。随后,人们在研究中渐渐发现OLED具有显示和照明方面的很多现阶段无与伦比的优势特性,如OLED呈全固态、主动发光、高亮度、高对比度、超轻薄、低功耗、抗震性能好、无视角限制、工作温度范围宽(-40℃~80℃)、可以弯曲折叠、便于随身携带等。由此,近些年先后掀起了OLED显示器和OLED照明的技术开发热潮,许多国际大厂云集其中。OLED被誉为“梦幻显示器”和“第四次照明革命”。单说在照明方面,面对油电价格双涨与温室气体亟待减排的国际背景,OLED高亮度、低功耗、高效、环保等特性的实际意义愈加凸显,开发前景愈加诱人。《“十二五”国家战略性新兴产业发展规划》中包括发展高效节能、先进环保产品和先进半导体等内容,开发OLED产业则很好地契合了这些战略。

OLED照明的原理和技术基础

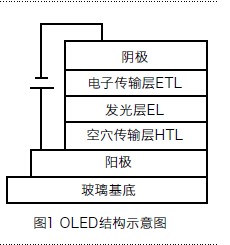

按所使用发光材料的不同,分为小分子OLED和高分子OLED(即PLED),前者如8-羟基喹啉铝、8-羟基喹啉锌等有机配合物,一般采用蒸镀法形成,后者如聚对苯乙炔(PPV)及其衍生物,一般采用甩膜或喷墨打印等方法制成。按结构来说,OLED器件可由单层、双层、三层或更多层构成。无论哪个结构类型,都必须包括薄而透明的具有导电性能的氧化铟锡(ITO膜)阳极与金属阴极,中间有一有机发光材料层。一般高分子OLED采用单层结构,小分子OLED采用其它结构。典型的三层结构OLED如图1所示,包括空穴传输层、发光层和电子传输层。在一定电压驱动下,电子和空穴克服界面能垒后分别从阴极和阳极注入到电子传输层的LUMO能级和空穴传输层的HOMO能级,再迁移到发光层,相遇后复合形成激子,激子在一般环境中不稳定,辐射衰减发出光子从而产生可见光。辐射光从ITO一侧射出,金属电极膜同时也起了反射层的作用。发光材料成分不同,所发出光的颜色也不同。通过掺杂或叠层的方式使用蓝色和橙色两种补偿光或红、绿、蓝三基色光混合实现照明用或柔性透明材料充当,如玻璃、PET塑料等,为了使基底尽量与有机层折射率匹配,最好采用高折射率的基底;阴极是低功函数的Mg、Li和包含Ag和A1的合金以及LiF/Al。

发光层部分:为了充分利用占比在四分之三的三重态激子发光,提高内量子效率IQE接近100%。通常在发光层的主体发光材料中掺杂自旋轨道耦合很强的客体磷光材料,如铱配合物、铂配合物。强烈的旋轨耦合使得单重激发态与三重激发态的能级互相混合,三重态激子的对称性被破坏,具有了单重态激子的性质,这就奠定了客体掺杂物强烈发生系间窜跃、三重态激子辐射衰减发磷光的基础。一般认为主客体磷光体系有两种发光机制,一种是主发光体的单重激发态与三重激发态的能量分别通过Förster方式和Dexter方式转移给客体掺杂物的单重激发态和三重激发态,再经过客体掺杂物的内部快速系间窜跃将单重激发态的能量转换到三重激发态,进而发出磷光;对于那些HOMO/LUMO能隙太大的主体发光材料,电子和空穴不易注入,这时则倾向于载流子直接在客体上形成单重态和三重态激子,经系间窜跃后三重态激子辐射发光。在主客体材料的搭配上,磷光器件主体材料的三重态能隙必须大于客体掺杂物的三重态能隙,这样才能保证不会发生从客体到主体的能量回流(图2)。

辅助层部分:在小分子的多层OLED结构中,空穴传输层的小分子有机物是芳香胺如芳香族二胺TPD;电子传输层的小分子是各种高电子亲和力的多环芳香配合物如用8-羟基喹啉铝(Alq3)。为了降低载流子的界面注入势垒和工作电压,提高注入效率,可阴极电子传输层ETL发光层EL空穴传输层HTL阳极玻璃基底图1OLED结构示意图的OLED白光,或者用蓝光OLED激发黄色、橙色、红色荧光或磷光材料以波长转换方式实现OLED白光。电极部分:在OLED器件结构中,阳极是镀覆高功函数且透明ITO膜的基底和近年来开发的透明导电聚合物,如聚苯胺、在电极与载流子传输层间引入电子注入层和空穴注入层。为防止生命期较长的三重态激子扩散出发光层,磷光器件常在发光层与电子传输层间加空穴/激子阻挡层。阻挡层必须具有比客体或主体材料更低的HOMO能级且具有与电子传输层相似的LUMO能级聚吡咯和PEDOT,基底由箔、膜、刚性(图3),还必须具有高的三重态激发能。制作OLED时,所有层的沉积需要在无水无氧的10级超净间内进行。OLED器件虽然由数层够成,但整个OLED板在加干燥剂封装后总厚度也就在2mm左右。

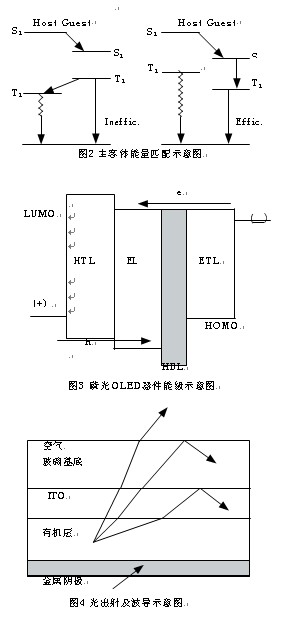

用于照明的是白光OLED,在技术上白光OLED照明器件须具有50lm/W以上的光度效率、80以上的显色指数(Ra)、较高的色纯度(CIE(0.33,0.33))、合适的色温(3000~7500K),并且器件发光的颜色不会随着驱动电压的变化而改变。单从提高光度效率来说,除通过使用有效的磷光掺杂材料使OLED的IQE提高到近100%外,还必须设法克服OLED器件内基底波导效应和ITO/有机层的波导效应(图4),这样才能提高外量子效率EQE从而提高光度效率。通过对传统结构的玻璃作基底、8-羟基喹啉铝作电子传输层和发光层的OLED器件进行射线光学计算可知,器件内部产生的光子只有不到五分之一能够出射到器件外部,有近80%的光在器件内以基底波导模式和ITO/有机层波导模式损失掉,由此使得OLED器件的EQE只是IQE的五六分之一。目前已有多种方法可以一定程度克服波导效应。将玻璃基底背侧做成波纹表面或随机表面形状,或将散射介质分散在与玻璃基底具有相近折射率的材料中,然后涂敷在玻璃基底的背侧,这样可克服基底波导效应;采用高折射率的T1玻璃基底,减弱ITO/玻璃基底界面的全反射,这样可克服ITO/有机层波导效应;采用二维光子晶体和微腔的方法,可同时克服基底波导效应和ITO/有机层波导效应;将OLED器件设计成圆台结构,处于圆台顶的发光面发出的光线经全反射侧面反射后成为出射光,有效反射面越大光出射增强效果越明显。凡此种种,不一而足。

OLED照明的性能和技术优势

OLED照明的优势不胜枚举,OLED与LED都属于新型固态光源,OLED照明具有某些与LED相同的优势,另外OLED照明还拥有一些独特的优势。①OLED照明是扩散性平面光源,不需要扩散板或导光板就可获得大面积白光光源。而LED为点光源,LED照明为获得面光源须使用扩散板或导光板,但这会使其光度效率从100lm/W降低为玻璃基底ITO有机层金属阴极图4光出射及波导示意图30~70lm/W。②OLED轻薄、柔软,不含汞,易于弯曲、折叠、裁切、造型,如在薄如糖纸的OLED照明板上任意打洞、裁切,其照常发亮,完全没有打破灯泡或灯管的危险发生。③OLED器件的工作电压很低,仅为3~5V,利于控制,使用非常安全。④OLED照明发热量低,不需要散热机制。如把OLED灯与荧光灯同时点亮,荧光灯温度会在“十二五”期间,OLED照明将占据通用照明市场的30%,整个OLED照明上下游产业规模将达到5000亿元人民币。我国逐步淘汰白炽灯的计划更是为OLED照明产业赢来了难得的发展机遇。从室温升高至50℃;而OLED灯仅从20℃升高为30℃。比LED的发热量也小,LED是需要散热机制的。⑤OLED照明的耗电量很小,非常利于节能减碳。如果将白炽灯替换成OLED灯,可以实现CO2减排90%。⑥OLED照明可针对不同地域用户的习惯调节其颜色以符合各种色温需求,便于突出个性化灯光氛围。其具有良好的色坐标,易实现高的Ra,能模仿出大多数白色或阳光色。⑦可以把OLED显示与OLED照明耦合在一起,在照明的同时显示信息。⑧OLED照明器具简单,器具造成的光线损耗很少。荧光灯的光度效率为80~90lm/W,其器具遮挡会造成30%~60%的能源损耗。⑨OLED可以沉积在任何刚性或柔性衬底包括玻璃、陶瓷、金属、塑料、织物等,这便于按着自己的创意自由地设计照明产品,展现新颖的照明文化。⑩OLED光源发光效率高、使用寿命长。随着相关材料和结构的改进,OLED在理论上可以实现200lm/W的光度效率和50000h的使用寿命。OLED照明的众多优势已让人们对它垂涎不已。开发初期可在高端消费领域使用,如设计风格独特的建筑用灯。一旦OLED的成本降低到可以接受的程度,就可以将其应用在日常生活的很多物品上,从产品包装到名片,因为OLED可以被压缩在薄膜中,只有三四张白纸厚。到那时,抽屉内可以装上OLED灯,拉开时便可亮起,便于找东西;镜子外侧可以装上OLED灯,便于补妆;窗户可以是OLED制作的,白天是透明的窗户,夜晚点亮后则变为一大片光源;大型广告牌和标志牌可以是OLED的壁纸,面积可达到200ft2;展品窗内也可以用OLED照明,不用担心展品受红外线、紫外线与温度升高的影响;医院里,OLED灯可提供无阴影、无死角的照明环境。

国内外OLED照明产业进展

1987年,Kodak公司的C.W.Tang等人制得的OLED组件的光度效率只有1.51lm/W。如何突破IQE低于25%的门槛成了一个时期难以攻破的难题。1998年,Princeton大学的Baldo等提供了三重态磷光在室温下被利用的先例。传统白炽灯、荧光灯的光度效率分别约为20lm/W、80lm/W。与之相比,目前研发层次的OLED照明经过多年综合改进已经达到了阶段性较好的性能指标。

欧盟方面:欧盟于2004年启动了“用于信息通讯技术与照明设备的高亮度有机发光二极管”(OLLA)项目,2008年结题时基于德国Novaled公司的PIN型白光OLED在初始亮度1000cd/m2时的光度效率达到了50.7lm/W,寿命超过了10000h。同年,作为OLLA项目的继续又启动了OLED100.eu项目。OLED100.eu项目致力于5项主要目标:高光度效率(100lm/W)、长寿命(100000h以上)、大面积(100×100cm2)、低成本(100Euro/m2)、以及建立测量标准和应用探索。OLLA项目和OLED100.eu项目的实施有效推动了欧盟OLED照明的发展,德国的表现尤为突出。早在2008年5月,德国Osram全球首款OLED桌灯“EarlyFuture”就在纽约曼哈顿尝试面市,灯的外型颇似1颗金属树,由10片OLED面板构成;2011年6月,Osram宣布其OLED照明样品光度效率达到了87lm/W,峰值效率提高了约40%,亮度达1000cd/m2,色温为4000K,性能已非常类似普通荧光灯;同年8月Osram宣布,其OLED照明产品于2011-2012年投产;2011年12月Osram称,其实验室OLED照明的发光效率已高于LED平面照明,OLED照明产品已在德国LED芯片厂试量产,可挠式OLED照明和穿透式OLED照明也在开发中;在4月的法兰克福国际“Light+Building2012”展会上,Osram展示了其倾心已久的OLED照明产品,其参展人员表示OLED产品已经可在特定领域应用了。德国德勒斯登科技大学与Novaled公司合作,创新地提出了一种能源高效发光多层设计与光外部耦合概念,藉此于2009年获得了OLED照明技术的突破,在只使用平面可调外部耦合技术的情况下,设备的光度效率便可达到90lm/W,亮度为1000cd/m2;如果使用特殊的3D外部耦合方式,甚至可达124lm/W;研究人员表示,他们的设备即便在5000cd/m2的极高亮度下,仍能达到74lm/W的光度效率。2011年7月,Novaled开发出光度效率达60lm/W、初始亮度1000cd/m2的减半寿命达100000h、Ra为87、色座标为(0.470,0.429)的4cm2OLED照明产品,产品采用了红色和绿色磷光材料及荧光灯使用的普通蓝色荧光材料,这便于材料的稳定供给和成本降低。2012年2月,德国BASF公司与Philips合作首次将透明OLED和太阳能电池集成为汽车车顶照明,系统工作时可为车内提供全空间无阴影柔和照明,系统关闭时可作为车辆透视天窗使用。2010年4月,奥地利的LedonOLED照明公司推出了该公司首个OLED照明显示模组原型,原型包括LUREON和LUCEOS两个系列,LUREON包括100×100cm2和100×50cm2两种巨型模块,它们可以很轻松地集成为一个大面积照明系统,LUCEOS为一个六角形,此模组采用Osram的ORBEOSCDW-031OLED制成;2012年6月,奥地利锐高照明电子公司携旗下全新OLED产品亮相第17届广州国际照明展,其OLED产品包括透明OLED模块、OLED灯具,其磁性支架系统很适于灯具与照明设计。2009年4月,荷兰Philips在意大利米兰的国际照明灯饰展上展示了表现绿色照明理念的“世界上第一个OLED互动式照明”灯具;在2011年4月的米兰“Euroluce2011”照明展会上,Philips展示了与日本KonicaMinolta共同开发的白光OLED照明面板“LumibladePLUS”,面板尺寸为70×70×1.8mm3、光度效率为45lm/W、亮度为1000cd/m2、寿命为10000h、色温为2800K、色坐标为(0.45,0.41),产品完全使用磷光材料,Philips已量产并开始在线销售该产品,每张面板120欧元;2011年10月Philips宣布,为使OLED在2012年底成为主流照明技术,在德国亚琛已投入4000万欧元设立OLED生产线,届时PhilipsOLED产能将是原来的10倍,价格将下降至10~20欧元,Philips还计划把OLED厚度压缩到1mm以下,以求更灵活地应用在椅子、浴缸、沐浴间等地方,表现美感和功能特性;2012年2月有消息称,PhilipsOLED照明的光度效率已达92.8lm/W;在4月的法兰克福国际“Light+Building2012”展会上,Philips展示了LumibladeOLEDGL350面板,面板尺寸124.5×124.5mm2,光通量为120lm,可通过不同数量的OLED面板组合出不同概念的OLED照明应用。2011年4月,欧洲OLED100.eu项目开发了一种33×33cm2的大型OLED照明面板,亮度在1000cd/m2时光度效率为25lm/W。美国方面:目前,美国正在实施其能源部启动的2002-2020年固体照明(SSL)技术的“下一代照明计划”,计划涉及LED和OLED两个方向。随着计划的逐步实施,预计2002-2020年间累计节约电能760GW、减少碳排放物258Mt。由于计划实施中发现有不少技术问题难以解决,完成时间从2020年延长到2025年。UDC和GE是能源部两个重要的合作伙伴。2007年9月,UDC(UniversalDisplayCorp.)研制出了6in2的OLED面板,在亮度3000cd/m2的光度效率为31lm/W;2008年6月,UDC演示了白光磷光OLED,在亮度1000cd/m2时光度效率达到了创纪录的102lm/W;长期以来,蓝色磷光材料的开发落后于红色和绿色磷光材料,2011年6月,UDC采用蓝色磷光材料开发出了两款全磷光白色OLED,其中一款在亮度1000cd/m2时的光度效率达62lm/W,相关色温(CCT)为3180K,初始亮度3000cd/m2衰减至70%的寿命(LT70)为2500h,另一款初始亮度3000cd/m2的LT70为4000h,CCT为2640K,亮度为1000cd/m2时的光度效率为58lm/W。GE于2008年12月研制成功了OLED照明的圣诞树,其底座周围缠有6in×15ft的柔性OLED照明器件,OLED采用2008年初GE开发成功的卷对卷印刷技术制造;GE和日本KonicaMinolta在2007年开始合作开发OLED照明产品,2010年他们携带薄如纸片的OLED照明产品参加了德国法兰克福“Light+Building2010”和美国拉斯维加斯“Lightfair2010”展会;2010年7月,GE在荷兰埃茵霍温的国际光源科技大会上宣称其与KonicaMinolta在高效率OLED照明上又迈进一步,白光OLED效率达到56lm/W,采用溶液涂层材料使成本降低。Kodak是OLED的发源地,Kodak注重IQE、光提取、内部运行电压和寿命的研究,设置内部提取层,2009年5月,Kodak演示了全荧光白光OLED,寿命超过10000h,亮度达1000cd/m2;2009年10月,Kodak于日本横滨的“GreenDevice2009”上展出了白色OLED照明器具,尺寸为6×6in2,色温为3000K,Ra超过90,光度效率达45lm/W以上,器件采取了在蓝色荧光材料层上重叠绿色和红色磷光材料层的结构设计;2009年11月,Kodak通过在有机层和玻璃之间设置光提取层,将光度效率提高到了66lm/W。

日本方面:日本在2006-2010年的第三期科学技术基本计划期间,共实施了3项主要的OLED照明计划。日本的OLED照明特别重视早期应用,认为发光效率虽不高,但可用在汽车仪表板或娱乐照明等对亮度要求较低的领域。日本市调机构认为,2020年日本国内OLED照明市场规模将超越1000亿日圆。日本OLED照明开发可谓遍地烽火。KonicaMinolta早在2006年1月就宣布,已经成功开发出亮度在1000cd/m2时光度效率达64lm/W的白光OLED;2009年11月,KonicaMinolta开建小规模OLED照明试产线,并考虑于2013年兴建OLED照明正式量产线;2011年10月,KonicaMinolta宣布开发成功SymfosOLED-010K型OLED照明面板并开始供货,产品光度效率为45lm/W,样品套件由4个面板单元、驱动盒及AC电源线组成,面板单元亮度为1000cd/m2、总光通量为12lm、亮度衰减50%时的寿命为8000h、色温为2800K、尺寸为74×74×2.8mm3(面板厚度为1.9mm),该样品凭借蓝色磷光材料实现了发光材料的全磷光化。Panasonic在“PrintableElectronics2009”研讨会上表示,他们已试制出了采用印刷方法制作的OLED照明面板,实现了40lm/W的光度效率,Ra达到了95,EQE为36.1%,初期亮度1000cd/m2的减半期大于20000h;2010年4月,Panasonic设计成功OLED照明面板模组的插槽式连接机制,使得可在大量需要这种面板的场合方便快速地安装;2011年3月,Panasonic与出光兴产合资15亿日圆成立OLED照明公司Piol,同年9月Piol的OLED照明面板上市,面板尺寸97×90×2.11mm3、光度效率30lm/W、亮度为3000cd/m2、Ra90以上、色温3000K,光通量降至初期70%的寿命为10000h;2011年8月,Panasonic在第72届应用物理学会上宣布开发出了光度效率高达128lm/W、光提取率高达约40%的OLED照明器件,这得益于在发光层与玻璃基板间设置了由高折射率材料构成的光提取层,并且背面的金属采用了高反射率的材料;2012年,Panasonic的OLED照明器具被用于日本车站照明系统。日本光提取技术居世界前列,2010年2月报道东京工业大学和新日本石油公司将有机涂层和电极表面做成凹凸不平的褶皱状,使OLED发光效率提高到过去20%水平的2.9倍。夏普于2009年7月推出了低于市场售价一半的OLED灯。Lumiotec是由三菱重工、罗姆等合资组建的公司,2009年8月开始小批量生产OLED照明面板,月产15×15cm2面板4000~5000片。2011年5月,多可达为展现与我国广东省中山市小榄镇在OLED照明方面的合作意愿,特意将七件三款OLED照明吊灯赠送给该镇,这是日本企业首次将OLED照明出口到国外。2011年11月,日本电气玻璃展示了世界上最薄的OLED照明面板,厚度只有100μm,面板具有高层次的气体阻隔性能且易于弯曲。日本精机宣布从2012年5月开始提供3种形状的新型OLED照明面板,样品的亮度为1000cd/m2(最大亮度为3000cd/m2)、Ra为80以上、色温为3000K(白炽灯色)或5000K(暖白色)、初始亮度1000cd/m2衰减至70%的寿命为30000h,这3种样品的尺寸和光通量分别为90×90×1.9mm3、45lm;140×38×1.9mm3、20lm;280×38×1.9mm3、45lm。2012年6月,东芝研发出一款7×8cm2光度效率为91lm/W的OLED产品,藉此东芝计划于2014年将OLED照明产品面市。

在我国台湾地区,台湾友达早在2010年就切入OLED照明领域,2011年友达经过对3.5代厂剩余产能的投资改造使OLED照明进入了少量试产阶段。华映则借助4代线,从加入金属辅助线与OLED材料使用两方面着手,逐渐改善OLED照明的性能,可于2012年2季度继友达之后达成小量量产,华映未来目标是采用6代线量产OLED照明面板。2012年4月,台湾清华大学与工研院开发出超低色温OLED光源,认为OLED超低色温光源能够降低罹癌风险。

在大陆,2008年5月,维信诺采用低成本荧光材料成功制备了白光OLED器件,在1000cd/m2初始亮度下寿命超过了100000h。2012年5月,维信诺推出了OLED吊灯和台灯,吊灯采用了23片80×80mm2的OLED灯片,光效为40lm/W,寿命达10000h,可遥制,可0~100%无极调光,可在0~4000cd/m2调节亮度,最大光通量为1000lm,Ra80以上,色温为5500K,光色宜人;台灯则用了4片同样尺寸的OLED灯片,色温为4500K,非常适用于夜间阅读,同样可0~100%无极调光,最大光通量为160lm,桌面最大照度为400lux。同月,维信诺185×185×1.8mm3的大型OLED照明屏亮相北京科技周,其Ra超过80,接近自然光,柔和不闪烁。2010年6月,江苏省碳基功能材料与器件高技术研究重点实验室在李述汤院士率领下研制成功当时国内最大的(110×110mm2)OLED照明面板。至2011年1月,中科院长春应化所白光OLED研究已取得系列成果,在没有耦合输出的情况下亮度在1000cd/m2的光度效率突破了40lm/W,制成了3in的OLED发光板,开发出OLED灯具。南京第壹有机光电有限公司是唯一一家主攻OLED照明的公司,它由原美国Kodak公司资深科学家王锦山和原美国能源部“OLED照明”项目攻关组负责人田元生博士于2010年10月创建。2012年1月,该公司1代放大线成功做出了能效达到50lm/W的OLED照明面板,不久之后其OLED吊灯和台灯上市。2012年5月,又开发出能效达73lm/W的高品质内光提取IES-OLED照明器件,成为世界上少数掌握关键内光提取技术的公司。2012年8月公司将引进世界上第三条OLED照明2.5代线,该线比LG的世界第一条OLED照明2.5代线和Osram的第二条2.5代线功能都更齐全,年底将量产的OLED面板面积也是最大的。2013年底还将建成具有自主知识产权、世界领先的大尺寸OLED照明面板及灯具生产线,同时还将建设国际领先的OLED照明工程技术研究中心。

OLED照明产业的市场前景

随着OLED照明性能的提升和综合成本的不断降低,必将受到更多人的青睐。不同权威机构对未来全球OLED照明的市场前景都作出了诱人的预测。DisplaySearch预测2018年市场收入可达60亿美元;台湾工研院预测2020年市场规模上看140亿美元。NanoMarkets的《2012年第二季度OLED照明市场预测》报告认为,未来几年OLED照明市场总体保持强劲增长态势,OLED的价格将在未来2年大幅下降,在未来3年OLED照明将随着价格、照明效率、面板尺寸、光输出效率的改善而成为大众市场可以接受的主流照明方式,到2017年,OLED照明灯具的市场总额将达到约63亿美元,届时商业和工业建筑超过75%将采用OLED照明。

在我国,中国OLED产业联盟照明工作组于2011年12月在南京召开年会时预估,在“十二五”期间,OLED照明将占据通用照明市场的30%,整个OLED照明上下游产业规模将达到5000亿元人民币。我国逐步淘汰白炽灯的计划更是为OLED照明产业赢来了难得的发展机遇。不少国家的OLED照明产业化正处于喷薄欲出之势,应该看到,制约OLED推广的瓶颈仍然存在,如商品寿命在8000h以上有待突破,发光材料性能有待提升,OLED成本有待降低,等等。但可以肯定的是,OLED主宰的照明时代已箭在弦上,OLED照明产业浪潮即将到来。

作者单位:山东大学

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |