稀土元素在核材料中的应用

广义的核材料是核工业及核科学研究中所专用的材料的总称,包括核燃料及核工程材料,即非核燃料材料。

通常所说的核材料主要指用于反应堆的各部分的材料,又被称反应堆材料。反应堆材料包括在中子轰击下原子核能发生裂变的核燃料、核燃料元件的包壳材料、冷却剂、中子慢化材料(减速剂)、强烈吸收中子的控制(棒)材料和防止中子泄漏到反应堆外的反射(层)材料。

二、稀土资源与核资源的共伴生关系

独居石,别称磷铈镧矿、磷镧铈石,是一种中酸性岩浆岩和变质岩中较常见的副矿物,独居石是稀土金属矿的主要矿物之一,在一些沉积岩中也存在。棕红色、黄色,有时褐黄色,油脂光泽,解理完全,莫氏硬度5~5.5,比重4.9~5.5。

国内部分砂矿型稀土矿床的主要矿石矿物就是独居石,主要位于湖北通城、湖南岳阳、江西上饶、云南勐海、广西贺县等地,但砂矿型稀土资源的提取往往是不具备经济意义的。独居石常含反身性钍元素,也是商业钚的主要来源。

三、基于专利全景分析的稀土在核聚变和核裂变中应用情况概览

将稀土检索要素的关键词进行充分扩展后,与核裂变、核聚变的扩展关键和分类号进行与运算,在Incopt数据库中进行检索,检索日为2020年8月24日,进行简单同族合并后得到4837项专利,进行人工降噪后确定了4673项专利。

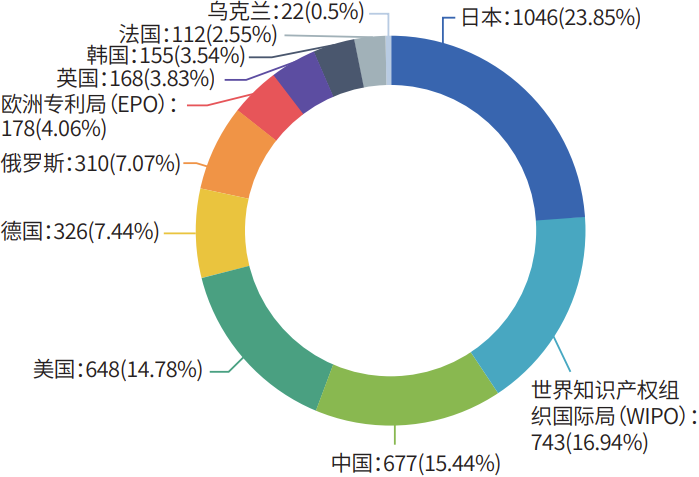

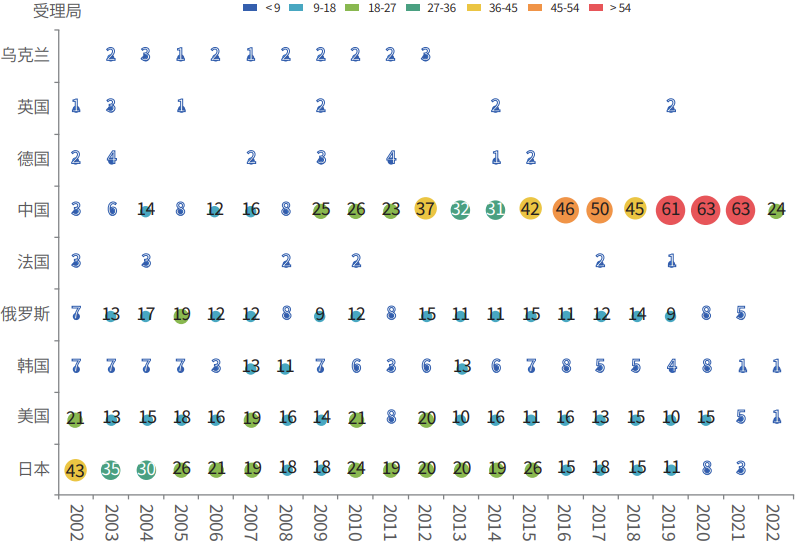

稀土在核裂变或核聚变领域的专利申请,分布于56个国家/地区中(图1),主要集中在日本、中国、美国、德国和俄罗斯等,有相当数量的专利以PCT的形式申请,其中中国专利技术申请一直处于增加的趋势,尤其是2009年以来,进入快速增长阶段,日本、美国和俄罗斯多年以来在该领域持续布局(图2)。

图1 稀土在核反应堆中应用相关技术专利申请来源国/地区

图2 稀土在核核裂变和核聚变中应用相关技术专利申请国家/地区申请趋势

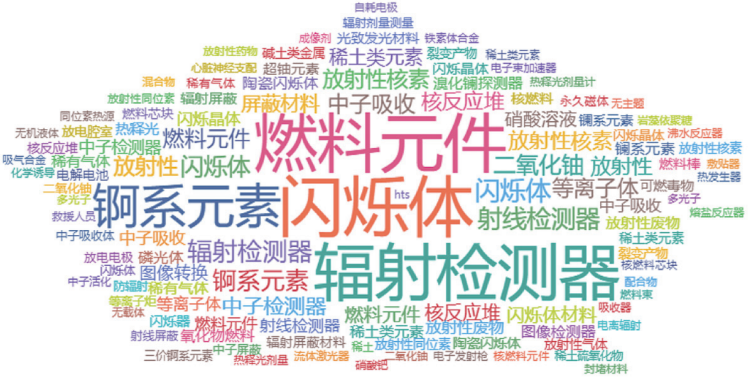

由技术主题分析可知,稀土在核聚变和核裂变中的应用重点在于燃料元件、闪烁体、辐射检测器、锕系元素、等离子体、核反应堆、屏蔽材料、中子吸收等技术方向。

图3 稀土在核裂变和核聚变中应用相关技术专利热词提取

四、稀土元素在核材料中的具体应用与重点专利研读

其中核材料中核聚变和核裂变反应剧烈,对于材料的要求苛刻,当前动力反应堆主要是核裂堆,聚变堆50年以后有可能得到大规模推广。稀土元素在反应堆结构材料中得以应用;在具体的核化工领域,稀土元素主要在控制棒中应用;此外,金属钪在放射化学和核工业中也得到了一定的工业应用。

(一)作为可燃毒物或控制棒以调节中子水平和核反应堆的临界状态

在动力反应堆中,一般新堆芯的初始剩余反应性都比较大。尤其是在第一个换料周期的初期,堆芯中全部核燃料都是新的,这时剩余反应性最大。这个时候如果仅仅依赖增加控制棒去补偿剩余反应性,就会引入较多的控制棒。每一个控制棒(或棒束)都对应要引入一套复杂的驱动机构。这一方面增加了成本,另一方面在压力容器封头上开孔会导致结构强度降低。不但不经济,而且在压力容器封头上要开许多孔,结构强度也不许可。不过不增加控制棒,就需要増加化学补偿毒物(如硼酸)浓度来补偿剩余反应性,这种情况下容易出现硼浓度超过阈值,并且慢化剂的温度系数会变为正值。

为了避免出现上述问题,一般可以采用可燃毒物、控制棒与化学补偿控制三种方式的联合控制。

(二)作为掺杂物以增强反应堆结构材料性能

反应堆要求结构部件和燃料元件有一定的强度、耐蚀性和高的热稳定性,同时还要防止裂变产物进入冷却剂。

(1)稀土钢

核反应堆具有比较极端的物理化学条件,反应堆各部件对所使用的特种钢材也有较高的要求,稀土元素对钢材具有特殊的改性作用,主要表现为:净化作用、变质作用、微合金化作用、改善耐蚀性等。含稀土的钢材在核反应堆中也有着广泛的应用。

①净化作用:现有研究表明,稀土对钢液在高温下具有较好的净化作用,这是因为稀土在钢液里可以与钢液中的氧、硫等有害的元素发生反应,生成高温化合物,改高温化合物可以夹杂物的形式在钢水凝结之前沉淀排出,从而可以降低钢水中的杂质含量。

②变质作用:另一方面,稀土在钢液里可以与钢液中的氧、硫等有害的元素发生反应生成的氧化物、硫化物或氧硫化物可部分残留在钢液中,成为熔点较高的钢的夹杂物,这些夹杂物可作为钢液凝固时的非匀质成核中心,从而改善钢材的形态和结构。

③微合金化作用:如果稀土的加入量进一步增大,在上述净化和变质作用完成后,剩余的稀土固溶在钢中。由于稀土原子半径比铁原子大,因而稀土具有较高的表面活性,钢液凝固过程中,稀土元素富集于晶界处,这较好地减少了杂质元素在晶界的偏聚,因此对固溶体起到了强化作用,起到了微合金化的作用。另一方面,由于稀土的储氢特性,可以吸收钢中的氢,从而较好地改善钢的氢脆现象。

④改善耐蚀性:稀土元素的加入还可以改善钢的耐腐蚀性。这是因为稀土具有比不锈钢更高的自腐蚀电位,因此,稀土的加入可以提高不锈钢的自腐蚀电位,从而提高钢材在腐蚀介质中的稳定性。

(2)重点专利研读

重点专利:中国科学院金属研究所《一种氧化物弥散强化低活化钢及其制备方法》发明专利

专利摘要:提供一种适用于聚变堆的氧化物弥散强化低活化钢及其制备方法,其特征为,该低活化钢的合金元素所占总质量的百分比为:基体为Fe,0.08%≤C≤0.15%,8.0%≤Cr≤10.0%,1.1%≤W≤1.55%,0.1%≤V≤0.3%,0.03%≤Ta≤0.2%,0.1≤Mn≤0.6%,0.05%≤Y2O3≤0.5%。

制造工艺:Fe-C-Cr-W-V-Ta-Mn母合金冶炼,粉末雾化,母合金和Y2O3纳米颗粒混合粉末的高能球磨,粉末包套抽气,固化成型,热轧,热处理。

稀土添加方式:在母合金雾化粉末中添加纳米级Y2O3颗粒进行高能球磨,球磨介质为Φ6和Φ10混合硬质钢球,球磨气氛为99.99%氩气,球料质量比为 (8-10) :1,球磨时间40-70h,转速为350-500r/min。

(三)用于制作中子辐射防护材料

(1)中子辐射防护原理

中子是原子核的组成部分,静止质量为1.675×10-27kg,为电子质量的1838倍。其半径约为0.8×10-15m,与质子大小类似,与γ射线一样不带电。当中子与物质相互作用时,主要是和原子核内的核力相互作用,与外壳层的电子不会发生作用。

随着核能和核反应堆技术的飞速发展,有关核辐射安全、核辐射防护问题受到越来越普遍的关注。为了加强对长期从事辐射设备维修、事故抢险等的操作人员的辐射防护,发展用于防护衣具等的轻质屏蔽复合材料具有极为重要的科研意义与经济价值。中子辐射是核反应堆辐射的最主要组成部分,一般情况下,经过核反应堆内层结构材料的中子屏蔽作用之后,与人类直接接触的中子大部分已被慢化成低能中子。低能中子与原子序数越低的原子核会发生弹性碰撞从而继续被慢化,慢化成热中子被具有较大中子吸收截面的元素吸收,最终实现中子屏蔽。

(2)重点专利研读

稀土元素钆基金属有机骨架材料的多孔性和有机无机杂化特性增加了其与聚乙烯的相容性,促使合成的复合材料具有更高的钆含量及钆分散性,而高的钆含量和分散性将会直接影响复合材料的中子屏蔽性能。

重点专利:中国科学院合肥物质科学研究所,《一种钆基金属有机骨架复合屏蔽材料及制备方法》发明专利

专利摘要:钆基金属有机骨架复合屏蔽材料是由钆基金属有机骨架材料与聚乙烯按照重量比2:1‑1:10混合并通过溶剂挥发或热压等方式成型的复合材料。钆基金属有机骨架复合屏蔽材料具有较高的耐热稳定性、热中子屏蔽能力。

制造工艺:选择不同的钆金属盐和不同的有机配体制备合成不同种类的钆基金属有机骨架材料,用甲醇、乙醇或水小分子离心洗涤,并在真空条件下高温活化处理,充分去除所述钆基金属有机骨架材料的孔道中残留的未反应原料; 将步骤 制得的钆基金属有机骨架材料与聚乙烯乳液进行高速机械搅拌,或超声,或者将步骤 制得的钆基金属有机骨架材料与超高分子量聚乙烯在高温条件下熔融共混,直到充分混合均匀; 将混合均匀的钆基金属有机骨架材料/聚乙烯混合物置于模具中,通过干燥促使溶剂挥发或者热压的方式得到成型的钆基金属有机骨架复合屏蔽材料;制备的钆基金属有机骨架复合屏蔽材料相对纯的聚乙烯材料而言,其耐热性、机械性能显著增强,并且具有更优异的热中子屏蔽能力。

稀土添加方式:Gd(NO3)3•6H2O或者GdCl3•6H2O与有机羧酸盐配体通过配位聚合的方式得到的Gd2(BHC)(H2O)6、Gd(BTC)(H2O)4或Gd(BDC)1.5(H2O)2含钆的多孔结晶配位聚合物;钆基金属有机骨架材料尺寸大小为50nm-2μm;钆基金属有机骨架材料具有不同的形貌,不同的形貌包括颗粒状、棒状或针状。

(四)金属钪在放射化学和核工业中的应用

金属钪热稳定性好,吸氟性能强,已成为原子能工业不可缺少的材料。

重点专利:中国航发北京航空材料研究院,《一种铝锌镁钪合金及其制备方法》发明专利

专利摘要:一种铝锌镁钪合金及其制备方法,该铝锌镁钪合金的化学成分及重量百分比为:Mg 1.0%~2.4%,Zn 3.5%~5.5%,Sc 0.04%~0.50%,Zr 0.04%~0.35%,杂质Cu≤0.2%,Si≤0.35%,Fe≤0.4%,其他杂质单个≤0.05%,其他杂质总量≤0.15%,余量为Al。该种铝锌镁钪合金材料的显微组织均匀、性能稳定,极限抗拉强度可达400MPa以上,屈服强度350MPa以上,焊接接头抗拉强度可达370MPa以上。该材料制品可用于航空航天、核工业、交通运输、体育用品、兵器等领域的结构元件。

制造工艺:步骤一、按上述合金成分配料;步骤二、在熔炼炉内进行熔化,熔化温度为700℃~780℃;步骤三、对完全熔化的金属液进行精炼,精炼时金属温度维持在700℃~750℃的范围内;步骤四、精炼后应进行充分静置;步骤五、充分静置后开始浇铸,炉口温度维持在690℃~730℃的范围内,浇铸速度为15~200mm/分钟;步骤六、在加热炉内对合金铸锭进行均匀化退火处理,均匀化温度为400℃~470℃;步骤七、将均匀化后的铸锭扒皮后,进行热挤压加工成壁厚2.0mm以上型材,挤压过程中坯料应保持在350℃~410℃的温度;步骤八、挤压型材固溶淬火处理,固溶温度460~480℃;步骤九、固溶淬火后72小时后人工强制时效,人工强制时效制度为:90~110℃/24h+170~180℃/5h,或90~110℃/24h+145~155℃/10h。

五、研究小结

总体来看,稀土在核聚变和核裂变应用广泛,在X射线激发、等离子形成、轻水堆、超铀、铀酰和氧化物粉等技术方向具有较多专利布局。具体到反应堆材料,稀土可用于反应堆的结构材料和相关陶瓷绝缘材料、控制材料和中子辐射防护材料等。

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |