面向物联网应用的MEMS传感器技术

传感器和执行器是物联网系统的重要组成部分。智能传感器构成物联网系统的感知层,是完成物联网系统数据采集的最直接的系统单元。一个独立工作的物联网终端一般由传感器、数据处理单元(处理器加存储器)、电源管理单元和无线通讯单元组成。在这样的终端中,由传感器采集的数据通过数据处理单元的处理,由无线通讯系统传递到云端,实现与整个网络的连接。物联网应用对传感器的要求包括:器件微型化、功能集成化、低成本和海量制造。其中低成本和海量制造两者直接关联。由硅基集成电路制造技术衍生出的MEMS技术能够满足上述要求,成为物联网时代微型传感器技术的主流生产技术。

应用广泛的MEMS

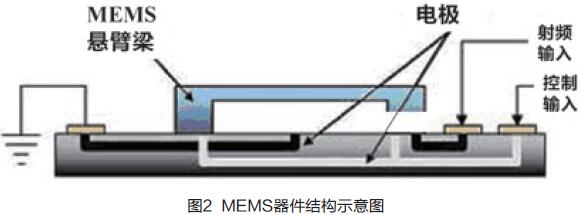

MEMS是微机电系统(Micro-Electro-Mechanical System)的简称。它有两个特征:其一是器件尺寸在微米或纳米量级;其二是通常有一个悬空的运动部件以实现感知或传动功能,比如图2中的悬臂梁。当悬臂梁的运动状态发生变化时,设计好的机电耦合装置就把机械运动转化成电信号。机电耦合的方法很多,比如把悬臂梁和下面的电极组成一个电容器,就可以实现输出的电压信号获得关于悬臂梁运动的信息。在悬臂梁上附着能够感知外部环境的薄膜材料,即增感层,就能制成各种各样的传感器。比如,感知运动的传感器用以检测压力,加速度,运动方向、扭曲,流量,风力等。感知声波的传感器麦克风便是一种十分常见的运动传感器,在手机和移动终端上获得非常广泛的应用。MEMS上附着光敏层,可把光转化成热,改变悬臂梁形状,从而形成光敏传感器、红外图像传感器等。

MEMS技术还可以用电信号操控悬臂梁的运动,制成执行器(actuators),比如微电机、微开关、微泵、喷墨打印头等。手机中广泛应用的MEMS扬声器就是一种典型的执行器。采用MEMS还可制成应用于光学系统的微镜、微投影、微光闸等电控光学器件。还有一类采用MEMS工艺制造的器件,利用悬臂梁的力学谐振功能制成高频滤波器,有望取代声表面波滤波器。此外,还有采用运动部件把机械运动动能转化成电能并加以储存的能量采集器件(energy harvest)等。

作为产品的MEMS传感器出现较晚。上世纪80年代,人们才把硅悬臂梁结构封装在玻璃上制成了第一款用于发动机控制的MEMS传感器。上世纪90年代,MEMS加速度计开始用于汽车安全气囊;此外,MEMS压力传感器开始在血压计中得到应用;采用MEMS技术制造的喷墨打印头则应用于打印机,成为第一款广泛使用的消费类MEMS执行器。2000到2010年间,MEMS传感器和执行器得到大幅推广,出现了用于测量轮胎压强的胎压传感器,监测相机和手机等装置水平和竖直运动的陀螺仪,基于MEMS技术的麦克风和扬声器,MEMS开关,红外图像传感器,指纹识别传感器等一批产品。

2010年以来,在物联网技术需求的驱动下,各种各样的MEMS传感器和执行器在可穿戴系统、虚拟现实产品、智能家居、智能手机、智能制造、汽车和自动驾驶等领域得到广泛应用,产品包括各种运动传感器和执行器(陀螺、微泵、耳机、耳麦、加速度计、压力计、流量计、微流控装置等)、气敏湿敏光敏传感器、红外成像装置等。仅应用于智能手机中的MEMS器件产品已经有十几种,包括9轴重力加速度计、麦克风和扬声器、天线开关、计时器、相机自动聚焦系统、微镜投影仪、温度-湿度-压力-气体传感器、生物传感器,未来还可能引入能量采集器、红外夜视仪、紫外光传感器、超声传感器、辐射检测传感器等。

基于CMOS的制造技术

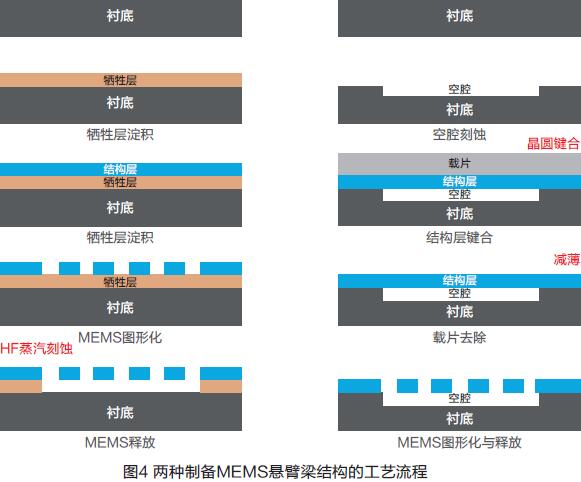

MEMS制造技术衍生自CMOS集成电路制造技术。在过去的50多年时间里,CMOS集成电路制造技术发展迅猛,成为有史以来精细度和复杂度最高的制造技术。单从器件尺寸上说,从1970年代的1微米线宽,已经微缩到现在的20纳米线宽,使得单位硅衬底面积上的器件数量有了极大地提高。在器件图形化方面,CMOS技术的工艺能力远远超过MEMS器件制造的需求。可以说,CMOS集成电路制造技术为MEMS制造奠定了十分坚实的基础。但另一方面,MEMS制造工艺又有它不同于CMOS制造的特点。首先,是它独特的悬臂梁部件形成工艺。目前可供选用的悬臂梁形成工艺有两类,一类采用牺牲层工艺,另一类采用晶圆键合工艺。图4(左)给出了采用牺牲层工艺形成悬臂梁的流程示意图。具体做法是在硅衬底表面淀积牺牲层,比如二氧化硅层、结构层、多晶硅层。之后采用特殊的工艺设计,通过光刻、刻蚀、化学机械抛光(CMP)等CMOS图形化工艺将牺牲层暴露出来,并用化学溶剂(湿法)或化学蒸汽(干法)把吸收层腐蚀掉,使结构层悬空,形成悬臂梁。图4(右)展示的是采用晶圆键合工艺形成悬臂梁的流程示意图。具体做法是在硅衬底上先形成悬臂梁下的空腔,再将结构层晶圆表面向下,与衬底晶圆键合在一起。之后采用减薄技术,将结构晶圆从背面减薄,只保留满足悬臂梁要求的厚度。再通过光刻、刻蚀等CMOS图形化工艺,形成悬臂梁。两种技术方案的区别在于前者的工艺相对简单,除了在采用蒸汽刻蚀时需要引入特殊的蒸汽刻蚀设备,基本可使用现有的CMOS工业设备,与CMOS制造的兼容性好。而采用晶圆键合工艺需要使用晶圆键合设备,因此技术复杂度相对较高,并因此增加了一些制造成本。它的优点是悬臂梁的质量和工艺一致性高。在牺牲层工艺中,结构层是由高温淀积形成的多晶材料,层内不可避免地残存有应力。这样,薄膜生长工艺条件的涨落很容易造成片内和片间均匀性问题,甚至造成良率的降低。采用键合工艺形成的结构层是单晶材料,层内没有高温生长带来的应力,材料性能的一致性好,对良率提升有很大助益。

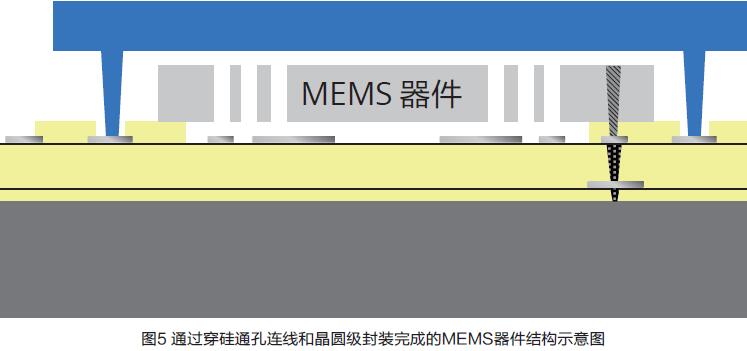

MEMS工艺不同于CMOS工艺的另一个方面在于前者对封装的特殊需求。对CMOS来说,当器件通过互连方式完成多层部线,即可通过侧面打线、倒装焊接,或基于硅通孔(TSV)技术的多维(2.5D/3D)封装进行封装连线,再用塑封材料填充封装。而对MEMS来说,器件的悬臂梁结构必须能够自由运动,因此,不能像CMOS那样进行填充封装,而必须采用帽封方式,把悬臂梁等部件用封帽罩起来。帽内不填注材料。特别是运动型MEMS器件,需要在封帽内保持真空。因此MEMS封装带来了很大的工艺复杂度和成本上升。在采用单芯片帽封工艺时,真空封装的MEMS制造成本中,封装占70%以上。一个降低成本的手段是采用晶圆级封装,即在一个硅片上,设计制造一个空腔,形成封盖晶圆,再把封盖晶圆盖到器件晶圆上,实现晶圆级真空封装。为了与晶圆级封装相匹配,还要考虑电学引线的连出。图5给出了通过硅通孔连线和晶圆级封装完成的MEMS器件结构示意图。

机遇及挑战

MEMS技术有非常广阔的应用前景,特别是进入物联网时代,只有MEMS能够满足物联网应用对传感器和执行器的要求。首先,MEMS的尺寸完全满足物联网应用的微型化要求。其次,MEMS技术与CMOS技术的兼容性,使之很容易满足物联网对传感器和执行器的智能化要求。采用相同的工艺线,可以同时完成CMOS集成电路和MEMS器件的制造,实现两者的异质集成。异质集成可以通过在同一个芯片上完成两者的制造和相互连接,也可以在不同的晶圆上制造,再通过2.5D或3D封装集成到同一个系统。第三个优势是MEMS在能量损耗上的优势。物联网应用在功耗方面的要求比其它应用环境要严苛得多。MEMS的感知和执行方式使它成为能耗较低的器件,最可能成为满足物联网功耗要求的技术。还有一个优势是它能够满足物联网应用对传感器/执行器的数量要求。硅基集成电路技术可以在一个晶圆上制造出数万颗MEMS传感器,同时具有低廉的制造成本。得益于CMOS制造技术发展过程中的研发投入,MEMS制造所需要设备、工艺制造技术都已经存在。只需做较小的调整和开发,就可以用于MEMS生产。事实上,目前世界上用于MEMS制造的生产线主要还是从CMOS主流产品制造上淘汰下来的8英寸线。采用这些产线,即可用满足海量制造的要求,又可以使每一颗MEMS的制造成本降到满足消费类产品的价格要求的程度。

据估算,到2018年,全球MEMS直接市场可达1.2亿美元,加上间接市场,总额超过3.3亿美元。而且会以超过每年40%的速度增长。由于MEMS市场的应用种类繁多,产品生产技术的多样化,为中小企业带来了机遇。特别是之前有过技术积累的企业,将会在上述市场中发现机会,赢得企业的快速增长。但从另一方面来讲,MEMS生产技术的发展和企业的成长也面临着一些特殊的挑战。首先,MEMS的市场细分化突出,使得单一产品的需求总量相对集成电路产品来说小很多,而MEMS产品生产线的投入相对较大,使得投资风险高,投资回报周期长, 在一定程度上限制了MEMS 产业和企业的发展。要破解中小企业在产业技术开发和获得投资人信心上的困难,促进国家和地方MEMS 产业的集聚和发展,一个可行的措施是建立公共技术研发平台,为中小企业提供工艺研发和中试服务,努力减小投资的盲目性,增强初创型企业的生存能力。

近年来,中国科学院微电子研究所建立了完整的MEMS 工艺中试线,采用工业界标准的生产设备为企业提供研发服务, 取得了很好的社会效益。相信通过国家、地方和企业的共同努力,践行产学研合作的理念,将能够克服产业发展遇到的困难,推动MEMS 产业迅速发展,及时满足物联网技术发展对传感器和执行器的不断迅速增长的需求。

作者单位:赵 超 中国科学院微电子研究所

焦斌斌 中国科学院大学

|

版权:《高科技与产业化》编辑部版权所有 京ICP备12041800号 地址:北京市海淀区中关村北四环西路33号 邮编:100080 联系电话:(010)82626611-6618 传真:(010)82627674 联系邮箱:hitech@mail.las.ac.cn |